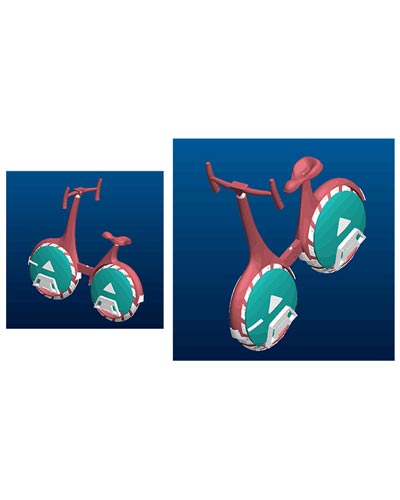

Bei einem derart komplexen Design mit so vielen kleinen Teilen musste das Modell vor dem Drucken in Abschnitte unterteilt werden, die separat gedruckt und später zusammengebaut wurden. Mit Hilfe von Software konnten wir den Montageprozess optimieren und mögliche Probleme mit dem Entwurf überprüfen. Die obigen Bilder zeigen die Ergebnisse unserer Computeranalyse, wobei das Modell in verschiedene Abschnitte unterteilt ist, die jeweils durch eine andere Farbe gekennzeichnet sind.

Schleifen

Obwohl SLA-3D-gedruckte Teile von extrem hoher Qualität sind, sollte beachtet werden, dass beim Entfernen des Modells aus dem Drucker immer noch leichte Ränder und Unregelmäßigkeiten auftreten. Dies kann jedoch effektiv durch Polieren mit Sandpapier gelöst werden. Zuvor müssen die Teile mit Alkohol gewaschen und die beim Drucken benötigten Stützstrukturen entfernt werden. Der Schleifvorgang beginnt mit grobem Schleifpapier und wird nach und nach feiner (400 bis 1500), bis die Teile glatt sind. Aufgrund des Designs mit vielen kleinen Teilen entschieden wir uns für das manuelle Polieren.

Grundierung

Nachdem das Schleifen abgeschlossen war, mussten wir unsere fortschrittlichen Lackiergeräte verwenden, um schnell eine Unterlackschicht auf jedes der Teile aufzubringen. Dies ist eine äußerst anspruchsvolle Aufgabe, da es notwendig ist, den Druck der Sprühfarbe ständig einzustellen, sicherzustellen, dass die Farbe präzise aufgetragen wird, und gleichzeitig sicherzustellen, dass die Aufgabe mit hoher Geschwindigkeit ausgeführt wird. Der Schlüssel ist die Handbewegung, eine einzige Bewegung von 30 cm, ohne anzuhalten oder zu verlangsamen. Wenn die Bewegung nicht konstant ist, wird die Farbe ungleichmäßig aufgetragen. Wir haben zuerst die Grundierung aufgebracht, damit wir besser auf Fehler prüfen können, bevor die Farbe vollständig hinzugefügt wird. Jedes Detail muss genau so sein, dass die Prüfung bestanden werden kann. Nach dem Auftragen dieser ersten Schicht verbleiben die Teile einige Zeit, um die Farbe trocknen zu lassen. Die nächste Stufe ist eine weitere Runde des Polierens, diesmal feiner und detaillierter.

Decklack

Nach dem Polieren ist es Zeit für eine weitere Wäsche, um sich auf die Deckschicht vorzubereiten. Jedes einzelne Teil wird sorgfältig nach den Vorgaben des Kunden lackiert.

Versammlung

Das abschnittsweise Drucken des Modells bedeutet, dass am Ende eine Montage erforderlich ist. Bei so vielen kleinen Teilen ist die Anzahl der Stellen, an denen geklebt werden muss, zahlreich und fordert unser erfahrenes Team erneut heraus. Wir verwenden Spezialkleber, um jedes Teil fest und genau an der richtigen Stelle anzubringen. Es dauert eine Weile, bis die einzelnen Stellen richtig ausgerichtet sind und sichergestellt ist, dass das Teil fest sitzt. Da dies der letzte Schritt des Prozesses ist, ist es absolut wichtig, dass alles punktgenau ist.

Perfekte Detaillierung