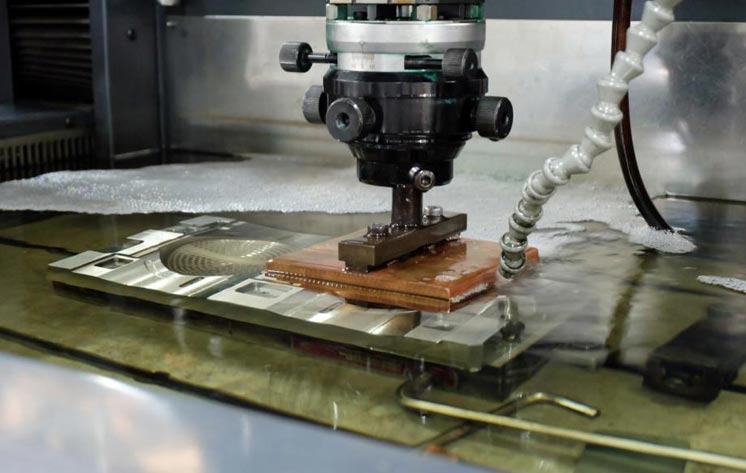

Formenbau: CNC-Fräsen, CNC-Funkenbearbeitung, Drahterodieren

Herstellungsverfahren: Spritzgießen

Formmaterial: Wärmebehandeltes S136, Härte 48-52

Werkzeugmaterial: NAK80

Herausforderungen und Lösungen

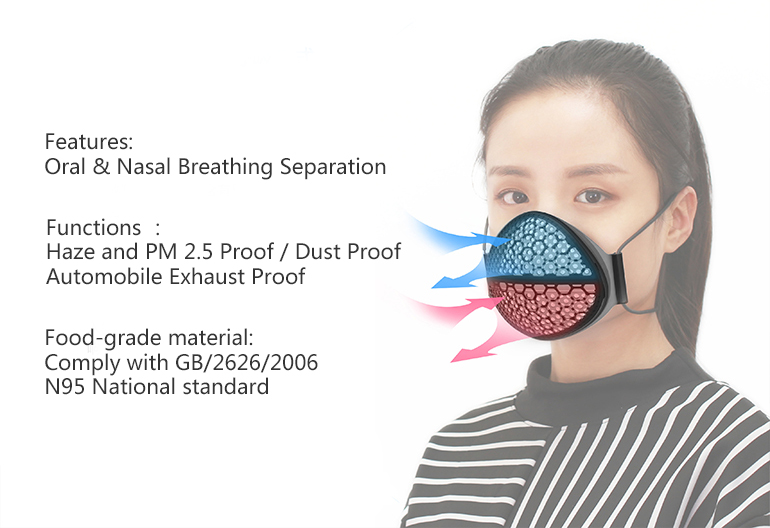

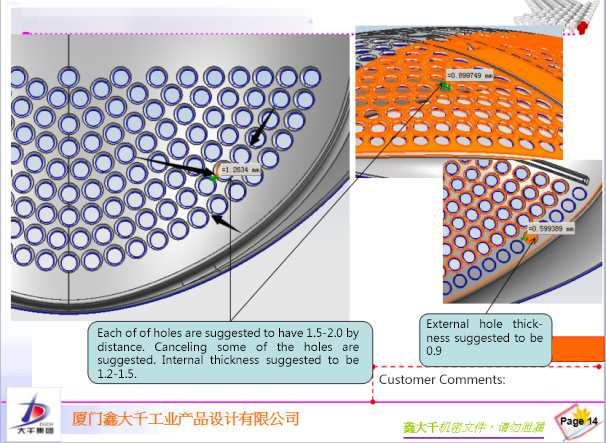

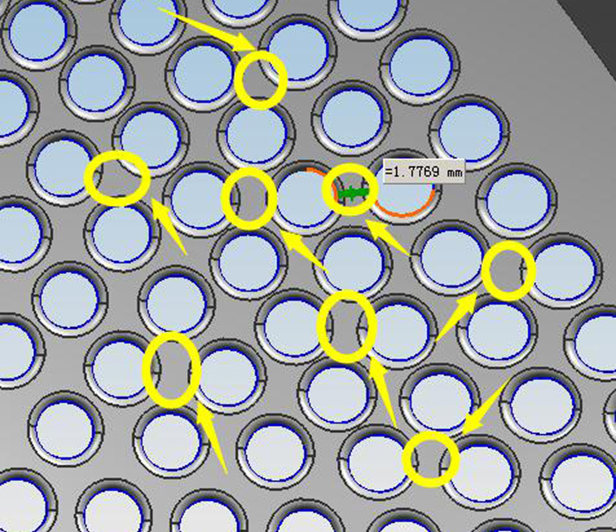

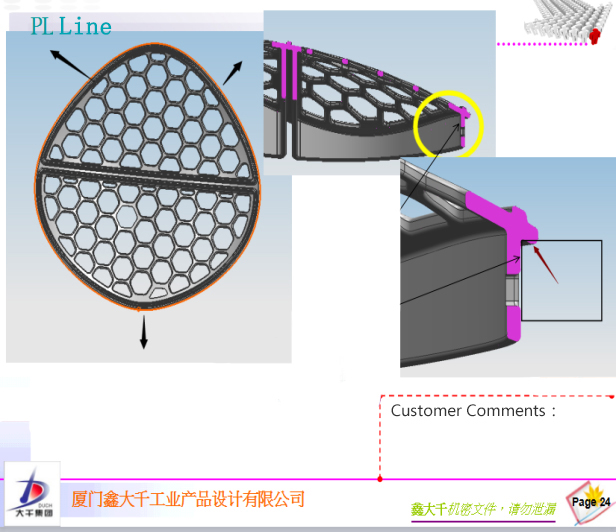

1. Die Positionierung der Bohrlöcher bereitete der Produktion eine Reihe von Problemen. Wir gingen zurück zum Designteam und schlugen vor, den Radius der Löcher etwas zu vergrößern und sie etwas weiter auseinander zu legen. Dies würde auch zu einer Verringerung der Gesamtzahl der Löcher führen. Diese geringfügigen Änderungen wirken sich nicht auf die Funktionalität der Maske aus, würden jedoch die Herstellung erheblich erleichtern, die Möglichkeit von Fehlern beseitigen und die Wärmeleistung der Maske verbessern.

2. Wir entdeckten, dass das ursprüngliche Design zu viel eingeschlossener Luft führen würde, was zu Defekten und Unvollkommenheiten führen kann. Das Spritzgussteam schlug vor, die größeren Löcher weiter zu beabstanden, um dies zu bekämpfen.

3. Das ursprüngliche Design enthielt eine interne Abdeckung, die unserer Ansicht nach unnötig kompliziert werden würde. Um den Prozess so einfach wie möglich zu halten, wurde empfohlen, die Umgebung eben zu gestalten, um den Injektionsprozess einfacher zu gestalten und die Kosten niedrig zu halten.

Nachdem wir die oben genannten kleineren Probleme gelöst hatten, gingen wir mit der Herstellung der Form voran. Für den Formeinsatz haben wir den wärmebehandelten S136 mit einer Härte von 48 bis 52 gewählt. Für den Formrahmen haben wir 50C gewählt. Anschließend wurden Fräsen, Bohren, Feilen, Wärmebehandeln, Schleifen, CNC-Laserschneiden, Drahterodieren, Funkenbearbeitung und Polieren durchgeführt. Dann war es Zeit für die Montage und schließlich für die Injektion.

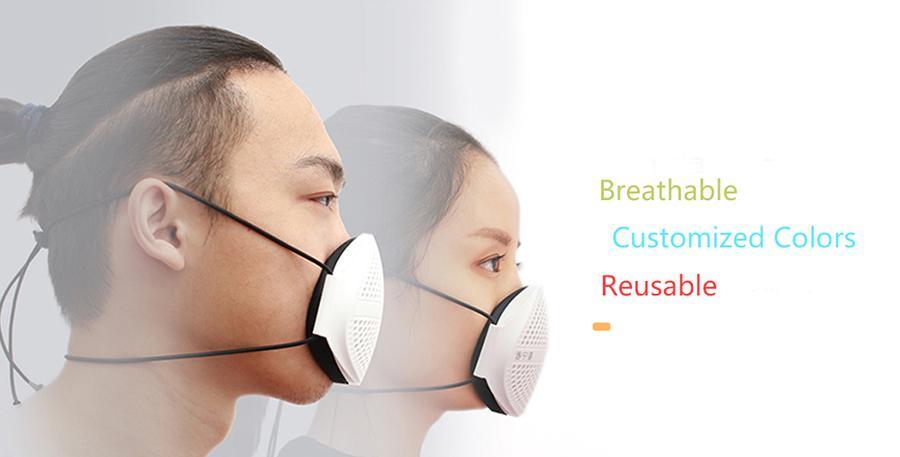

Bei diesem Projekt wurde die enge Zusammenarbeit zwischen dem Designteam und dem Produktionsteam hervorgehoben, da eine Reihe kleiner Probleme gelöst und ein erfolgreiches Produkt hergestellt werden konnte, das alle Anforderungen erfüllte. Die Maske hat sich in China und anderswo in Asien sehr gut verkauft, und die Nachfrage steigt weiter. Wir genießen Herausforderungen und dieses Projekt war eines der zufriedenstellendsten, an dem wir gearbeitet haben. Wenn Sie ein ähnlich anspruchsvolles Projekt haben, das professionelle und innovative Lösungen erfordert, würden wir uns freuen, von Ihnen zu hören.