Zeit schaffen: 01/11/2019

Genauigkeit ist eine der zentralen Eigenschaften, die Sie von einem 3D-Drucker erwarten, insbesondere von SLA-Druckern, die für ihre hohe Präzision bekannt sind. Wenn ein SLA-Drucker ein Modell nicht mit ausreichender Genauigkeit reproduzieren kann, ist seine Hauptaufgabe fehlgeschlagen. Es ist jedoch nicht einfach, einen sehr hohen Genauigkeitsgrad zu erreichen, und es gibt zahlreiche kleine Faktoren, die alle dazu beitragen können, ein Teil zu produzieren, das weit vom ursprünglichen Modell entfernt ist.

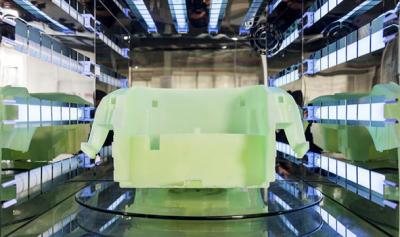

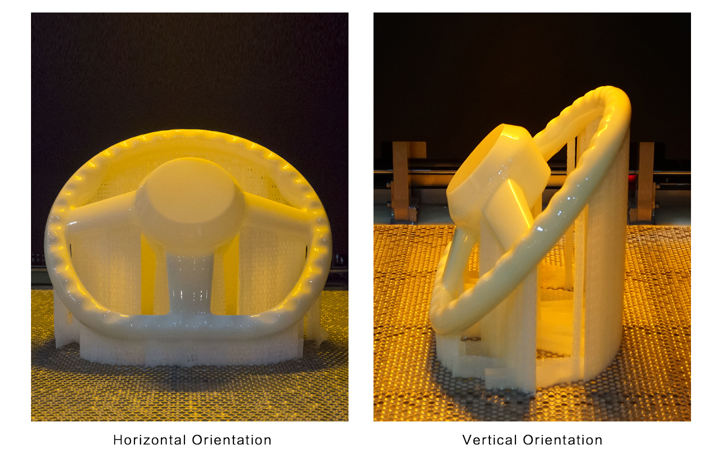

Ein von der ProtoFab SLA600 bedrucktes Lenkrad

Bevor wir beginnen, klären wir schnell genau, was wir unter Genauigkeit verstehen, und unterscheiden es vom zugehörigen Auflösungskonzept. Beim 3D-Druck beschreibt die Genauigkeit, wie stark ein Teil von seiner beabsichtigten Form abweicht. Dies kann ein Durchschnitt der gesamten Abweichung über den gesamten Teil sein oder der Punkt, an dem die Abweichung am höchsten war. Beispielsweise kann ein bedrucktes Teil abgetastet werden und eine durchschnittliche Dimensionsabweichung (physikalische Abweichung vom Originalmodell) von 0,050 mm und eine maximale Abweichung von 0,15 mm haben. Dies unterscheidet sich von der Auflösung, die den Detailgrad beschreibt, den der Drucker basierend auf seinen Spezifikationen theoretisch erzeugen kann. Hohe Auflösung bedeutet nicht immer hohe Genauigkeit, und die Zahlen können oft irreführend sein. Es ist nicht ungewöhnlich, dass hochauflösende Maschinen Teile produzieren, die sehr ungenau sind. Aus diesem Grund schätzen erfahrene Hersteller die Genauigkeit weit über die Auflösung hinaus, vor allem in Branchen, in denen es auf Details ankommt. Schauen wir uns zehn der größten Fehlerursachen beim SLA-3D-Druck genauer an.

Der vielleicht größte Maßstab für die Genauigkeit ist die mechanische Kontrolle eines Druckers. Dies bezieht sich auf die Bewegungsgenauigkeit der verschiedenen Mechanismen, einschließlich der Spiegel, des Galvanometers und der Bauplattform. Wenn einer dieser Punkte nicht in perfekter Übereinstimmung mit den Anforderungen der Software steht, kann dies zu Abweichungen führen. Aus der Sicht des Anwenders kann nicht viel getan werden. Die Bewegungsgenauigkeit hängt von der Qualität der Teile und der Montagequalität ab. Desktop-Drucker haben diesbezüglich große Schwierigkeiten, da die Qualität der High-End-Industriedrucker nicht mit der Qualität vergleichbar ist. Kostengünstige Industriedrucker sparen in der Regel auch Kosten, indem sie kostengünstigere Komponenten verwenden. Mit minderwertigen Komponenten bedeutet das nicht nur, dass die mechanische Kontrolle von Anfang an beeinträchtigt wird, sondern mit der Zeit auch abnimmt, wenn sich die Teile abnutzen.

Etwaige Ungenauigkeiten bei den Komponenten oder beim Zusammenbau eines Druckers werden an die gedruckten Teile weitergegeben

Die Besonderheit der Ungenauigkeit hängt davon ab, welcher Teil Probleme hat. Zum Beispiel unterscheiden sich Fehler auf der Z-Achse im Ursprung von Fehlern auf der XY-Achse. Fehler auf der XY-Achse sind in der Regel auf Probleme mit dem Scanspiegel zurückzuführen (die den Strahl auf einen bestimmten Punkt auf der Ebene richten). Dieser Teil ist für die Genauigkeit von entscheidender Bedeutung, und kleinste Bewegungsfehler können zu erheblichen Abweichungen führen. Die Genauigkeit auf der Z-Achse hängt hauptsächlich von der Bewegung der Build-Plattform ab, wenn sie Schicht für Schicht absteigt (oder in Desktop-Modellen steigt). Die Bewegung der Bauplattform wird durch eine lange Schraube gesteuert, die genau den richtigen Betrag drehen muss, damit sich die Plattform um die exakte Schichthöhe bewegt, normalerweise um 0,1 mm. Winzige Fehler in der Verarbeitungsqualität dieser Schraube werden an das gedruckte Teil weitergeleitet, meist in Form von Oberflächenrauheit. Es ist auch wichtig, dass die Build-Plattform zu jeder Zeit vollständig parallel bleibt. Jede leichte Neigung führt zu Ungenauigkeiten, manchmal in Form einer schrägen Wirkung im gesamten Teil.

Da SLA Harz und keine geschmolzenen Thermoplaste verwendet, ist der Effekt der Materialschrumpfung und -verformung wesentlich geringer als bei Filament-basierten Drucktechniken. Das bedeutet jedoch nicht, dass SLA nicht ohne Deformationsprobleme ist. Harzbasierter 3D-Druck leidet normalerweise unter einem gewissen Maß an Durchbiegung. Obwohl das Harz durch Einwirkung des Lasers ausgehärtet wird, wird es in diesem kurzen Moment nicht vollständig ausgehärtet. Das Material erreicht erst dann seine volle Festigkeit, wenn es während der Nachbearbeitung in einen UV-Aushärteofen gelegt wird. Das bedeutet nicht, dass das Material vor der Nachbearbeitung schwach oder nicht ausgehärtet ist, sondern nur bis zu seiner maximalen Tragfähigkeit. Für gut unterstützte Bereiche des Teils ist dies kein Problem, aber wenn es Abschnitte gibt, die lang, dünn oder ohne Unterstützung sind, kann es zum Durchhängen kommen. Diese Durchbiegung ist normalerweise mikroskopisch klein. Da dies jedoch Schicht für Schicht geschieht, kann der Effekt kumulativ sein, was zu merklichen Maßabweichungen führt. Dieser Effekt wird durch das verwendete Harz beeinflusst. Einige stärkere Materialien leiden nicht darunter, aber flexible Materialien sind besonders anfällig für dieses Problem. Aus diesem Grund ist Support-Material in SLA so wichtig, und wenn die Software die Unterstützungen nicht optimal platziert, wird die Genauigkeit erheblich beeinträchtigt.

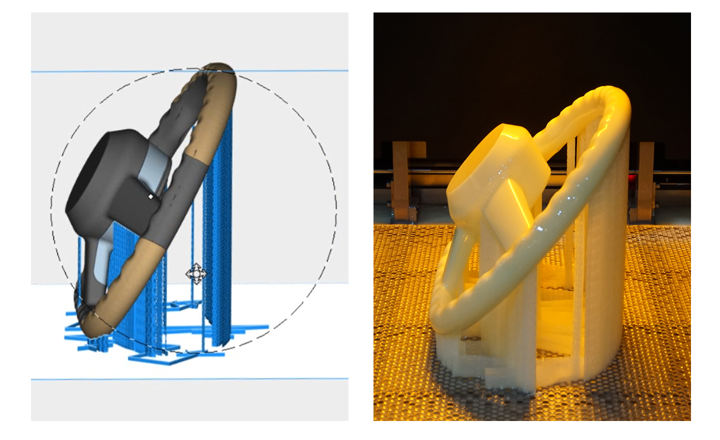

Unterstützungen werden normalerweise in einem Winkel von 45 ° zum Teil erzeugt

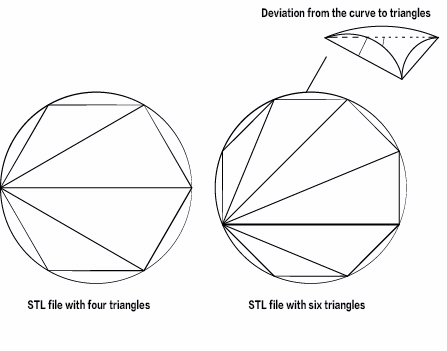

Selbst wenn die mechanische Steuerung eines Druckers perfekt und die Materialien einwandfrei wären, würden Teile trotzdem nicht zu 100% präzise hergestellt. Dies liegt daran, dass die praktischen Möglichkeiten der CAD-Modellierung einige Einschränkungen in Bezug auf die Detailgenauigkeit eines Teils enthalten. Die STL-Modellierung verwendet eine begrenzte Anzahl von Dreiecken, um die Form eines Teils aufzubauen. Diese Methode bietet nur wenige Probleme bei der Nachbildung von ebenen Flächen, aber es ist physikalisch unmöglich, jede Art von Kurve perfekt darzustellen. Eine sehr große Anzahl von spitzen Dreiecken wird verwendet, um die Kurve so gut wie möglich anzunähern, auf mikroskopischer Ebene ist sie jedoch überhaupt nicht glatt. Je mehr Dreiecke verwendet werden, desto besser sind die Details. Dies kann jedoch zu Problemen bei der Dateigröße und der Verarbeitungszeit führen. Moderne Technologien und Software bewältigen dieses Problem viel besser als früher. In den frühen Tagen der SLA-Rechenleistung war dies eine sehr gravierende Einschränkung.

Je mehr Dreiecke in einer STL-Datei verwendet werden, desto besser können gekrümmte Flächen erstellt werden

Wie in diesem Artikel im Vergleich von Desktop-Druckern zu Industriedruckern beschrieben, ist die Druckausrichtung sehr wichtig. Bei den meisten Desktop-SLA-Computern wird der Teil auf dem Kopf stehend gedruckt, was bedeutet, dass der größte Teil während des Erstellungsvorgangs hängen bleibt. Diesem kann durch zusätzliches Trägermaterial bis zu einem gewissen Grad entgegengewirkt werden, das Material wird jedoch aufgrund der Schwerkraft noch etwas nachgeben. Es ist jedoch nicht nur die Richtung, in der das Teil gedruckt wird, wichtig, sondern auch die Ausrichtung des Teils innerhalb der Baukammer. Zunächst einmal gibt es das Problem der Überbelichtung. Dies ist der Fall, wenn Licht vom Laser durch die Stromschicht scheint und auch das Harz dahinter teilweise härtet. Dieser Effekt ist bei Verwendung von transparentem oder semitransparentem Material deutlich schlechter. Es ist auch so, dass bestimmte Farben UV-Licht besser absorbieren als andere, so dass Teile, die blaue, grüne oder gelbe Materialien verwenden, weniger leiden und andere Farben wie Rot oder Grau mehr. Dieses Problem kann bis zu einem gewissen Grad gelöst werden, indem das Bauteil strategisch in der Baukammer in Bezug auf den Laser positioniert wird, so dass der Strahl nicht so oft auf anderes ungehärtetes Material durchscheint Problem der leichten Biegung um das Teil, wenn es gedruckt wird. Dies kann auch dazu führen, dass UV-Licht Bereiche erreicht, an denen dies nicht möglich ist, und zu Überbelichtung führt. Die Berechnung, wie ein Teil am besten ausgerichtet werden kann, um diesen Effekt zu minimieren, ist äußerst komplex, kann jedoch nicht ignoriert werden, wenn maximale Genauigkeit gewünscht wird.

Die Ausrichtung beeinflusst sowohl die Druckgenauigkeit als auch die Geschwindigkeit

Im Allgemeinen wird davon ausgegangen, dass je dünner die Schichtdicke ist, desto besser, da dünne Schichten eine höhere Auflösung ergeben. Nach einem bestimmten Punkt ist dies jedoch nicht unbedingt der Fall. Einige Studien haben gezeigt, dass bei Schichtgrößen unter 0,1 mm dünnere Schichten zu einer geringeren Genauigkeit führen können. Dies ist auf eine Reihe von Faktoren zurückzuführen. Für die meisten Teile bietet ein Wert unter 0,1 mm keinen wirklichen Vorteil im Detail und erhöht einfach die Anzahl der Schichten. Mehr Schichten bedeuten mehr mechanische Bewegung, sodass Abweichungen in der Bewegung verstärkt werden. Dünnere Schichten neigen auch etwas mehr dazu, sich zu verziehen, und aufgrund der längeren Bauzeit dauert es länger, bis das Teil in einem UV-Ofen vollständig ausgehärtet werden kann. Die durch diese Faktoren verursachten Ungenauigkeiten sind winzig, aber sie können erklären, warum die Verwendung einer Schichtgröße von 0,05 mm manchmal ein weniger genaues Teil ergibt als die Verwendung von 0,1 mm-Schichten. Die Verwendung von Schichtgrößen von deutlich mehr als 0,1 mm führt jedoch zu einem weniger genauen Teil und führt zu sichtbaren Treppen.

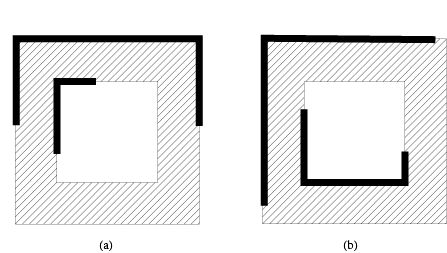

Wie Sie vielleicht erwarten, ist der Detailgrad umso größer, je schmaler der Strahl ist. Ein breiter Lichtstrahl führt zu kürzeren Druckzeiten, kostet aber Details und Genauigkeit. In der Vergangenheit war der Kompromiss so einfach, aber heutzutage gibt es SLA-Drucker (einschließlich der von ProtoFab angebotenen), die im selben Build mehr als eine Balkengröße unterstützen. Es können zwei Spotgrößen konfiguriert werden, eine kleine und eine große. Die größere Punktgröße wird für Bereiche verwendet, in denen Details nicht kritisch sind. Daher wird der Prozess beschleunigt, und der kleine Punkt wird für Bereiche wie Ecken oder gekrümmte Flächen verwendet. Auf diese Weise ist es möglich, zumindest teilweise das Beste aus beiden Welten zu erzielen. Ohne diese Funktionalität wird zwangsläufig eine gewisse Genauigkeit geopfert. Unabhängig davon, ob das Gerät variable Strahlgrößen unterstützt oder nicht, ist es äußerst wichtig, für jeden Build den geeigneten Strahldurchmesser auszuwählen. Die Beurteilung der optimalen Strahlgröße anhand der Anforderungen des Teils erfordert Erfahrung und ein gründliches Verständnis der Technologie. Wenn dieser Parameter falsch ist, führt dies zweifellos zu einem Genauigkeitsverlust.

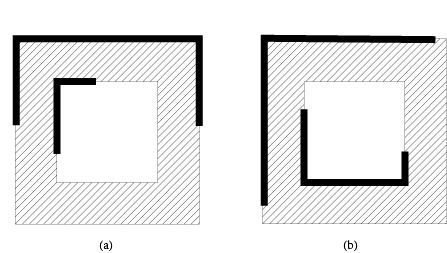

In Bild A wird keine Radiuskorrektur verwendet, in Bild B jedoch

Im industriellen 3D-Druck ist die Einhaltung einer kontrollierten Umgebung von größter Bedeutung. Wie bereits erwähnt, ist beim SLA-Druck das Verziehen und Absenken ein Problem, das durch Hitze und Feuchtigkeit noch verstärkt wird. Jede Schwankung während des Druckvorgangs beeinflusst, wie das Teil herauskommt. Harz ist extrem temperaturempfindlich und für den 3D-Druck ist es wichtig, dass die Viskosität so niedrig wie möglich ist. Je höher die Temperatur, desto weniger viskos ist das Harz. Daher ist es wichtig, das Harz warm zu halten (und auf einer konstanten Temperatur). Es kann jedoch nicht zu warm sein, da sonst das Teil zu weich und instabil ist. Der Sweet-Spot liegt im Allgemeinen bei 38 Grad, und jede Abweichung davon beeinflusst die Form des Teils. Es ist auch wichtig, dass die Oberfläche des Harzes zu jeder Zeit vollständig flach bleibt. Wenn Vibrationen auftreten oder die geringste Bewegung des Geräts, wird die Genauigkeit des Geräts stark beeinträchtigt.

Die Oberfläche des Harzes muss jederzeit vollkommen flach bleiben

Der Scanabstand bezieht sich auf den Abstand zwischen der Mitte jedes Laserpunkts. Der Strahl bewegt sich nicht in einer konstanten Bewegung, sondern er scheint an bestimmten Punkten entlang einer Strecke in bestimmten Intervallen. In der Regel gibt es zwischen diesen Punkten ein gewisses Maß an Überlappung, da sonst große Lücken zwischen den einzelnen ausgehärteten Bereichen bestehen. Die Scan-Tonhöhe bestimmt den Überlappungsgrad. Dies wirkt sich erheblich auf Genauigkeit und Geschwindigkeit aus. Wenn der Abtastabstand klein ist, wird an den Kanten weniger Harz ausgehärtet, und die Oberflächen werden viel glatter. Dies führt natürlich zu längeren Druckzeiten, da jeder Scanvorgang länger dauert. Auf der anderen Seite wird ein breiter Abtastabstand schnell sein, führt jedoch zu rauen Kanten, die ein starkes Abschleifen erfordern.

Das Ändern des Scanabstands beeinflusst die Genauigkeit, Festigkeit und die Effizienz des Aufbaus

Die Scangeschwindigkeit ist ein weiterer wichtiger Parameter, der die Genauigkeit beeinflusst. Wie Sie vielleicht wissen, führen schnellere Scan-Geschwindigkeiten zu einer geringeren Genauigkeit, aber zu schnellen Druckzeiten. Die Auswirkung auf die Genauigkeit wird jedoch normalerweise nur dann stark, wenn sehr hohe Scangeschwindigkeiten verwendet werden. Es ist auch nicht notwendigerweise der Fall, dass langsamere Scangeschwindigkeiten immer zu einer besseren Genauigkeit führen. Wenn die Scangeschwindigkeit zu niedrig eingestellt ist, kann es zu einer Überhärtung kommen, da der Strahl an jedem Punkt zu lange dauert. Ein Mix aus Erfahrung und komplexen Berechnungen ist erforderlich, um die geeignete Scangeschwindigkeit für jeden Build festzulegen.

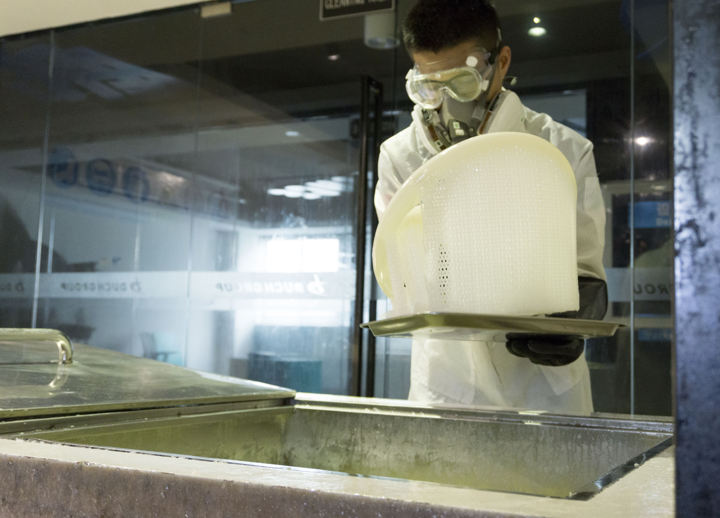

Die Nachbearbeitung erfordert oft viel Erfahrung und Geschicklichkeit

Nach dem Bedrucken von Teilen gibt es eine Reihe notwendiger Nachbearbeitungsverfahren, einschließlich Waschen mit Alkohol, Entfernen von Trägermaterial und Schleifen. Diese Aufgaben werden in der Regel manuell ausgeführt und führen somit zu potenziellen Fehlern. Aufgrund der Beschaffenheit des SLA-Drucks weisen frisch bedruckte Teile an den Rändern normalerweise einen Riefen auf (siehe Punkte 6 und 8). Daher ist es notwendig, SLA-bedruckte Teile zu schleifen und zu polieren, und manchmal ist der Grad des Schleifens ziemlich rau. In einer Industrie wurden Diskrepanzen in Mikrometern gemessen, Menschen, die das Teil mit grobem Sandpapier abkratzen, bringen zwangsläufig ein gewisses Maß an Unvorhersehbarkeit und einen Verlust an Genauigkeit mit sich. Die genaue Kraft ist schwer zu standardisieren, ebenso wie die Zeitdauer. Bremssättel werden verwendet, um die zu schleifende Fläche zu messen, aber es ist immer noch ein ziemlich ungenauer Prozess, sicherlich im Vergleich zu den stark kontrollierten Bewegungen des Druckers selbst.

Verwenden Sie am besten geschultes Personal für das Pash-Waschen

Ein weiterer Aspekt der Nachbearbeitung, der die Genauigkeit beeinflussen kann, ist das Entfernen des Trägermaterials. Dieser muss mit Werkzeugen manuell abgesetzt oder abgeprägt werden, und es bleiben normalerweise Markierungen zurück. Diese können zwar abgeschliffen werden, was jedoch, wie oben erläutert, die Genauigkeit beeinträchtigt. Es ist am besten, für diese Stufe qualifiziertes Personal einzusetzen, da das Teil leicht mit den scharfen Werkzeugen zerkratzt oder beschädigt werden kann oder Spuren hinterlässt, die größer sind als nötig. Um diese Risiken zu reduzieren, sollte im Idealfall nur ein Minimum an Trägermaterial verwendet werden, während gleichzeitig sichergestellt ist, dass das Teil stabil ist.